Sistema de dosificación y alimentación por peso gravimétrico

Principio de trabajo de la alimentación gravimétrica

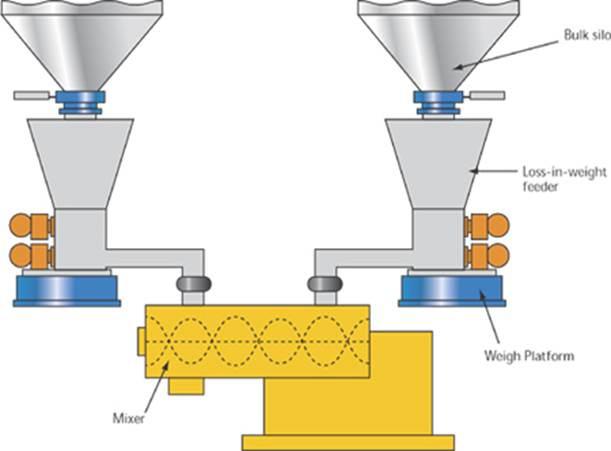

Para un sistema de alimentación de tipo gravimétrico, la tolva de medición está montada en una báscula de plataforma (estructura de bastidor equipada con sensores de precisión). Cuando el alimentador está funcionando, el motor impulsa el tornillo de alimentación, el vibrador o la bomba para que se mueva. Al mismo tiempo sale el material de la tolva dosificadora. Al reducir el peso en la unidad de tiempo, obtenga la cantidad de alimentación real, compárela con la cantidad de alimentación establecida para obtener el valor de error y luego ajuste la velocidad del motor de alimentación a través del algoritmo de control de circuito cerrado PID para lograr la alimentación precisa requisitos Este proceso asegura una alimentación o dosificación precisa durante el proceso de producción. El propósito general del sistema de alimentación por pérdida de peso es pesar y controlar con precisión la salida de productos variables, ya sea de forma continua o por lotes.

En la alimentación por pérdida de peso, todo el alimentador, la tolva y el material se pesan continuamente. A medida que el alimentador descarga material, se calcula la tasa de disminución del peso del sistema y se ajusta la velocidad del alimentador para mantener la tasa deseada (establecida).

Beneficios de la alimentación por pérdida de pesor

Los alimentadores típicos por pérdida de peso se utilizan para evitar el uso de tolvas de pesaje y eliminar el impacto del material. Este sistema es particularmente útil cuando el producto a pesar es pegajoso y no tiene buenas propiedades de fluidez.

A. Mejorar la precisión de la medición

B. Reducir la carga de trabajo de premezclado

C. Mejorar la estabilidad del producto

D. Reducir la contaminación por polvo y ser más respetuoso con el medio ambiente.

E. Mejorar la eficiencia del trabajo y la producción.

Algunos conocimientos del sistema de alimentación gravimétrica

Alta precisión – En la práctica, con las tecnologías avanzadas de pesaje y control de hoy en día, se logra una precisión de alto rendimiento confiable para las demandas significativas que se imponen a las operaciones de pesaje y control en la alimentación por pérdida de peso.

Amplia gama de materiales – Los sistemas de alimentación por pérdida de peso están disponibles para la gama completa de velocidades que se encuentran en las operaciones de extrusión y composición de plásticos.

Dosificación de materiales - Se puede emplear cualquier dispositivo de alimentación adecuado al material de proceso (p. ej., tornillo, barrena, bandeja vibratoria, etc.). Incluso los líquidos cuya gravedad específica varía pueden controlarse gravimétricamente sustituyendo la tolva/alimentador con un tanque de retención y una bomba o válvula de control.

Contención de materiales - Los alimentadores por pérdida de peso se prestan fácilmente para completar la contención del material cuando se aplican problemas de polvo o seguridad/toxicidad.

Tara – Según el principio de pérdida de peso, las diferencias de peso de un momento a otro importan, no el peso absoluto. Por lo tanto, a los efectos del control de la tasa de alimentación, la tara se vuelve irrelevante.

Pesaje preciso – Teniendo en cuenta el hecho de que la alimentación por pérdida de peso implica la detección precisa de pequeños cambios en el peso del sistema, momento a momento, mientras se pesa simultáneamente un sistema de alimentación relativamente masivo, las demandas sobre el sistema de pesaje son sustanciales.

Dicha medición requiere los niveles más altos posibles de resolución, linealidad y estabilidad, junto con un filtrado sofisticado y procesamiento de señales para extraer datos de peso significativos de perturbaciones espurias como sacudidas o vibraciones ambientales en el entorno del proceso.

Aislamiento – Los comederos por pérdida de peso deben estar efectivamente aislados de su entorno para un pesaje preciso. Las conexiones flexibles de suministro y descarga suelen ser suficientes para las conexiones del proceso, y es posible que se necesiten medidas apropiadas en la instalación para garantizar que las vibraciones internas de la planta no se transmitan al alimentador a través de sus montajes.

Recarga de materiales - Se requiere el reabastecimiento periódico de la tolva. Durante esta fase intencionalmente breve, ya sea que se lleve a cabo manualmente o mediante un sistema automatizado, la medición del peso no está disponible debido a la entrada de material, lo que impide temporalmente un verdadero control gravimétrico. Para materiales cuya densidad no aumenta apreciablemente con el aumento de la carga (como gránulos, por ejemplo), la velocidad del alimentador se puede mantener constante durante el llenado.

O, para polvos, gránulos y similares de densidad variable, la velocidad del alimentador puede reducirse automáticamente a una velocidad del alimentador gradualmente más lenta durante el llenado, compensando con precisión el efecto de aumentar la compactación del material relacionado con la carga de cabeza. (Información relacionada)

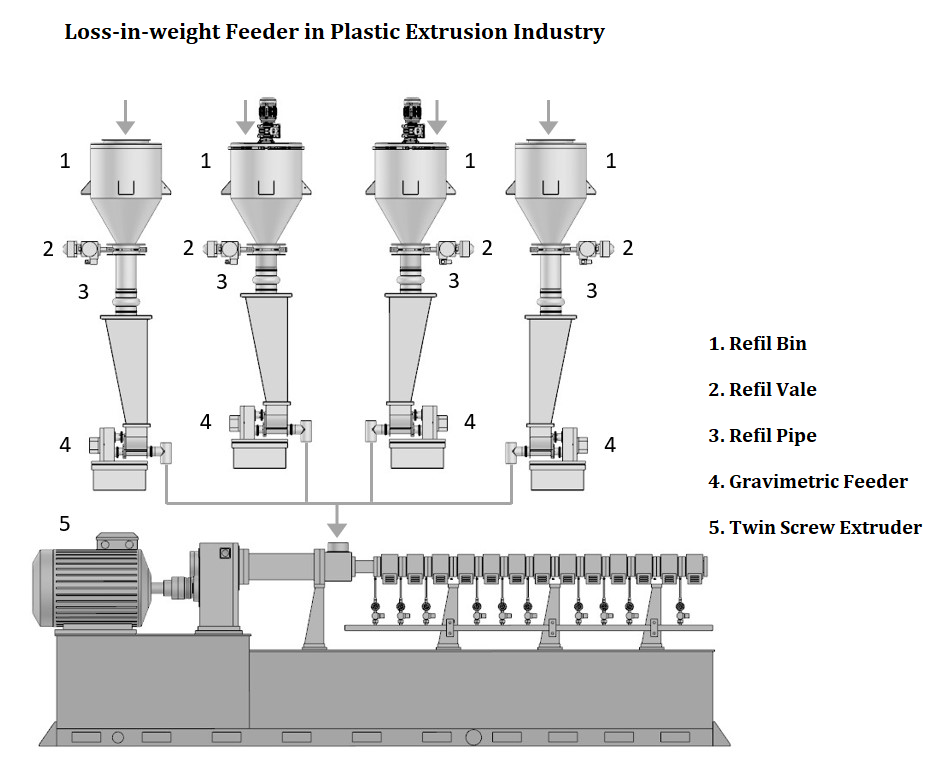

Tamaño físico - A diferencia de los otros dos principios operativos que se presentan a continuación, el tamaño físico y el espacio de instalación de los sistemas de alimentación por pérdida de peso corresponden aproximadamente a su rango de velocidad de alimentación. Esto lo convierte en un alimentador relativamente pequeño y compacto cuando se manejan aditivos, un gran beneficio cuando el espacio es escaso, como cuando se agrupan unidades sobre la entrada de una extrusora.

Sin embargo, el tamaño físico puede convertirse en una preocupación para las instalaciones de mayor velocidad. Los alimentadores de alta velocidad tienden a ser grandes, requieren un espacio de instalación correspondientemente grande y también pueden requerir una estructura de soporte significativa.

Debido a su alta precisión, diversas flexibilidades y facilidad de contención de material, combinadas con avances en pesaje y control, pérdida de pesola alimentación ha madurado hasta convertirse en el enfoque dominante para el control de caudal gravimétrico desde su introducción.